I sistemi di marcatura sono andati incontro, nel corso dei decenni, a una significativa evoluzione. La tracciabilità delle merci e del processo produttivo è ormai da tempo una caratteristica imprescindibile per i processi industriali. Con la diffusione della produzione seriale, è cresciuto il bisogno di riuscire a identificare i prodotti dopo molto tempo. Ecco, quindi, che le tecniche di marcatura hanno conosciuto uno sviluppo parallelo ai processi di produzione. Si è passati dalle etichette tradizionali alla marcatura laser, attraversando una serie di passaggi intermedi.

L’evoluzione dei sistemi di marcatura

C’è stato un tempo, per esempio, in cui la marcatura veniva effettuata manualmente usando un mazzuolo e un punzone. In seguito si è ricorso a strumenti di battuta che, pur essendo sempre manuali, consentivano una significativa ripetitività delle operazioni. Infine è stata la volta delle marcatrici automatiche, che possono essere considerate a tutti gli effetti dei centri di lavoro CNC. Compiamo un passo indietro e viaggiamo nel tempo per andare alla scoperta della micropercussione, la prima tecnologia automatica che sia mai stata sviluppata, prima dell’arrivo della tecnologia laser.

Micropercussione e laser: caratteristiche e differenze

È importante evidenziare che la tecnologia laser non ha preso il posto di quella a micropercussione, ma piuttosto è andata a integrarla. In questo modo si sono moltiplicate le opportunità di assecondare le necessità di tracciabilità e di identificazione che contraddistinguono i processi di produzione. L’evoluzione tecnologica, comunque, fa sì che attualmente si possano conseguire risultati di livello molto elevato usando anche le marcatrici a micropercussione.

Come è cambiata la marcatura a micropercussione

Se in origine si aveva a che fare con una marcatura pesante, vale a dire destinata a elementi in metallo per i quali erano richieste lavorazioni essenziali, con il tempo gli standard di qualità sono cresciuti sempre di più. È il caso della marcatura dei datamatrix: si tratta di codici univoci che permettono di riunire tutte le informazioni più importanti di un prodotto, e che necessitano della massima leggibilità da parte degli scanner, così che i processi possano essere automatizzati. Vale la pena di mettere in evidenza anche lo sviluppo dei programmi di controllo e degli asservimenti meccanici, che ha incrementato il livello di accuratezza della grafica. E non è ancora tutto, perché attualmente è possibile usufruire dell’interscambio di dati e di sistemi di connettività all’avanguardia, in armonia con i dettami dell’Industria 4.0, grazie a cui si ha la possibilità di replicare immagini stilizzate e loghi in maniera fedele.

La marcatura laser

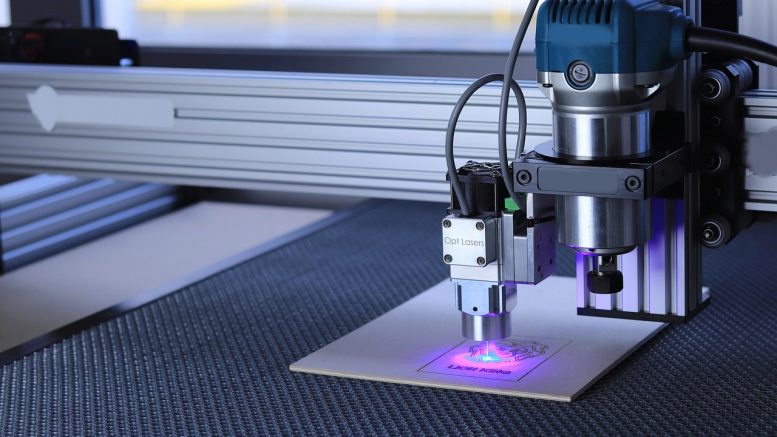

Al giorno d’oggi la marcatura laser, garantita per esempio dalle soluzioni proposte da Automator International, è diventata un processo alquanto comune in una vasta gamma di settori industriali, anche in virtù dei numerosi vantaggi che mette a disposizione. Come noto, questa soluzione assicura un marking non a contatto, che può essere sfruttato per qualunque genere di materiale ed è in grado di resistere alle abrasioni. Si parla di DPM, acronimo che sta per Direct Part Marking: è, in pratica, una marcatura permanente e diretta, il che serve non solo dal punto di vista della tracciabilità, ma anche come garanzia di origine e in qualità di strumento di sicurezza.

I benefici offerti dal laser

La marcatura laser è la soluzione prediletta per il presente e per il futuro per i benefici che offre in confronto agli altri sistemi di marcatura. Per esempio non richiede l’impiego di materiali di consumo, come elementi chimici o inchiostri, ed è anche per questo motivo che ne scaturisce un processo efficiente dal punto di vista energetico e pulito, amico dell’ambiente. In base al processo per cui si decide di optare, poi, è possibile ottenere diversi tipi di mark, magari eliminando parti di rivestimento mediante le tecniche di ablazione che vengono scelte per la plastica e per l’alluminio anodizzato. Per l’acciaio inox e il titanio, invece, la marcatura laser permette di sfruttare la tempratura, o annealing, con un controllo molto preciso della temperatura di lavorazione.

Varie tecniche di marcatura

È proprio grazie al laser, dunque, che la marcatura si sta evolvendo sempre di più, mettendo a disposizione degli operatori un assortimento molto ampio di soluzioni. Con il laser marking si può ricorrere per esempio alla decolorizzazione, che è una tecnica che viene usata di frequente per i substrati plastici, destinata a provocare la trasformazione in una sorta di schiuma la cui colorazione risulta in contrasto rispetto a quella circostante. Il bonding, invece, sfrutta il calore che proviene dal laser per far sì che sul substrato possa essere depositata una sostanza additiva. È una procedura sottrattiva, invece, l’incisione, conosciuta anche con il nome di engraving, per la quale una parte di materiale può essere vaporizzata secondo il livello di profondità che si ritiene più opportuno. Tutte possibilità che non erano concesse dai sistemi di marcatura che venivano usati in passato.